Die Rolle von Robotergreifern in der modernen Fertigung

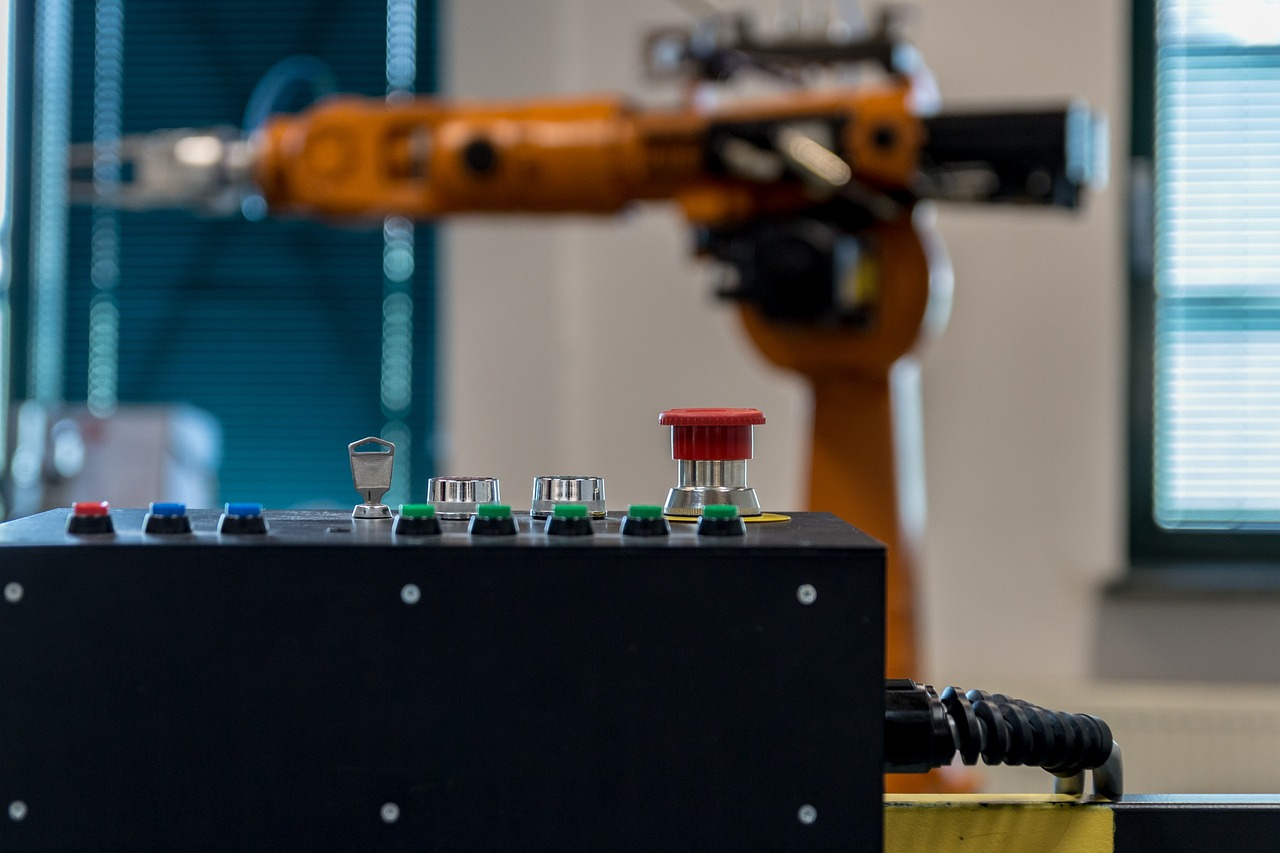

Kollaborative Roboter haben sich in vielen Branchen etabliert und die Zusammenarbeit zwischen Mensch und Maschine revolutioniert. Die programmierbaren Cobots sind konzipiert, um automatisierte Aufgaben in verschiedenen Arbeitsumfeldern zu übernehmen. Dank fortschrittlicher Sensortechnologie und anpassungsfähigen Greifmechanismen verfügen Cobots über die Fähigkeit, Objekte in unterschiedlichen Formen, Größen und Gewichtsbereichen mit einem hohen Maß an Präzision zu handhaben. Demnach führen Greifroboter zu einer Effizienzsteigerung bei Produktionsprozessen und tragen zu einer Entlastung der menschlichen Arbeitskräfte bei.

Arten von Cobot-Systemen und ihre Funktionen

Im Gegensatz zu konventionellen Industrierobotern sind Cobots mit menschlichen Eigenschaften ausgerüstet. Dies gewährleistet eine nahtlose Zusammenarbeit mit einem menschlichen Bediener ohne Sicherheitsbarrieren im Rahmen der industriellen Automation. Hierfür stehen im Bereich der kollaborierenden Greifroboter fortschrittliche Robotiklösungen zur Verfügung, die speziell für bestimmte Anwendungsbereiche entwickelt sind. Durch die umfangreiche Programmierbarkeit der Bewegungsabläufe ist eine maßgeschneiderte Systemintegration nach den individuellen Betriebsbedürfnissen möglich. Somit lassen sich Cobots schnell auf veränderte Bedingungen und Abläufe im Unternehmen einstellen.

Mechanische und vakuumbasierte Greiftechniken

Cobots mit mechanischem Greifmechanismus sind robuste und vielseitig einsetzbare Maschinen. Sie greifen Objekte mit robusten Klemmen, parallelen Greifbacken oder Zangen und zeichnen sich durch ihre hohe Zuverlässigkeit im Umgang mit festen und schweren Komponenten aus. Allerdings sind mechanische Greifer aufgrund der hohen Krafteinwirkung nicht zum Greifen von Glas oder anderen empfindlichen Bauteilen geeignet. An dieser Stelle kommen Cobots mit Vakuumtechnik zum Einsatz. Diese Modelle erzeugen einen Unterdruck in Form eines milden Vakuums (100 bis 1.000 mbar) oder eines Grobvakuums (bis 1 mbar) und saugen das Objekt über einen Saugkopf an. Vakuumgreifer, die für spezialisierte Anwendungen im Bereich der Präzisionsmontage konzipiert sind, arbeiten mit einem Feinvakuum mit einem Unterdruck von weniger als 1 mbar.

Magnetgreifer und pneumatische Lösungen

Die Arbeit mit ferromagnetischen Metallteilen aus Eisen und Stahl erfordert eine hohe Haltekraft. Für diesen Tätigkeitsbereich sind Magnetgreifer, welche mit Elektro- oder Permanentmagneten ausgestattet sind, prädestiniert. Je nach Modell weisen die Magnetmodule eine Greifkraft von 5 bis 500 Nm und mehr auf. Für die Handhabung unterschiedlicher Materialien abseits von metallischen Werkstücken sind pneumatische Greifer geeignet. Der Greifmechanismus dieser Cobots erfolgt über Kompression und Expansion, basierend auf dem Einsatz von Druckluft.

Elektromagnetische Cobot-Systeme und Drehmomentgreifer

Eine weitere Art der kollaborierenden Roboter, welche bei automatisierten Fertigungsstraßen sowie in der Logistikbranche zunehmend an Bedeutung gewinnt, sind Cobots mit elektromagnetischen Greifarmen. Mithilfe von hoch entwickelten Elektromagneten ist dieser Greifertyp in der Lage, magnetische Werkstücke unterschiedlicher Größen bis hin zu empfindlichen Metallteilen für Elektronikfertigungen präzise zu handhaben. Dabei erfolgt die Steuerung des elektromagnetischen Feldes mit adaptiven Algorithmen, was eine dynamische Anpassung der Haltekraft in Echtzeit ermöglicht. Für nicht magnetische Werkstoffe wie Aluminium, Kunststoffe oder Verbundmaterialien eignen sich Drehmomentgreifer. Bei diesem Cobot-System sind auf der Greifebene Drehmomentsensoren installiert, welche permanent die beim Greifen entstehenden Rotationskräfte messen. Dies macht den Drehmomentgreifer zum idealen Helfer bei feinmotorischen Montageprozessen.

Robotergreifer sind als Teilbereich der Robotik darauf ausgelegt, Arbeitsbereiche zu optimieren und bieten neben ihrer Vielseitigkeit zahlreiche Möglichkeiten zur Feinabstimmung. Angesichts der rasant voranschreitenden Entwicklungen im Bereich der Digitaltechnik und der Künstlichen Intelligenz (KI) ist zu erwarten, dass sich die Einsatzfelder kollaborierender Roboter zukünftig ausdehnen. Nachfolgende Robotik-Generationen, die auf lernfähigen Systemen basieren, ermöglichen in Zukunft einen flexiblen Einsatz in komplexeren und variableren Anwendungsgebieten.